3D몬에서 서비스하고 있는 고강도 석고는 플라스터(Plaster) 분말에 순간 접착제를 분사하여 성형하는 방식으로 입자의 한계로 표면이 거친편에 속합니다.

Full Color 출력을 위해서 잉크젯 프린터와 유사한 수성잉크를 사용하기 때문에 내부까지(약 0.5~1mm 깊이까지) 색상이 적용되어 겉 표면을 약간 깎아내도 내부에 색상이 남아 있습니다. 이러한 특성으로 해외에서는 소형 조각기에 연마, 광택 악세서리 툴을 장착하여 부드러운 표면처리를 시도한 예들이 있어 소개하고자 합니다. 단, 표면의 거친 입자 및 레이어만 제거하는 정도로 부드럽게 연마하기 위해서는 테크닉이 약간 필요합니다.

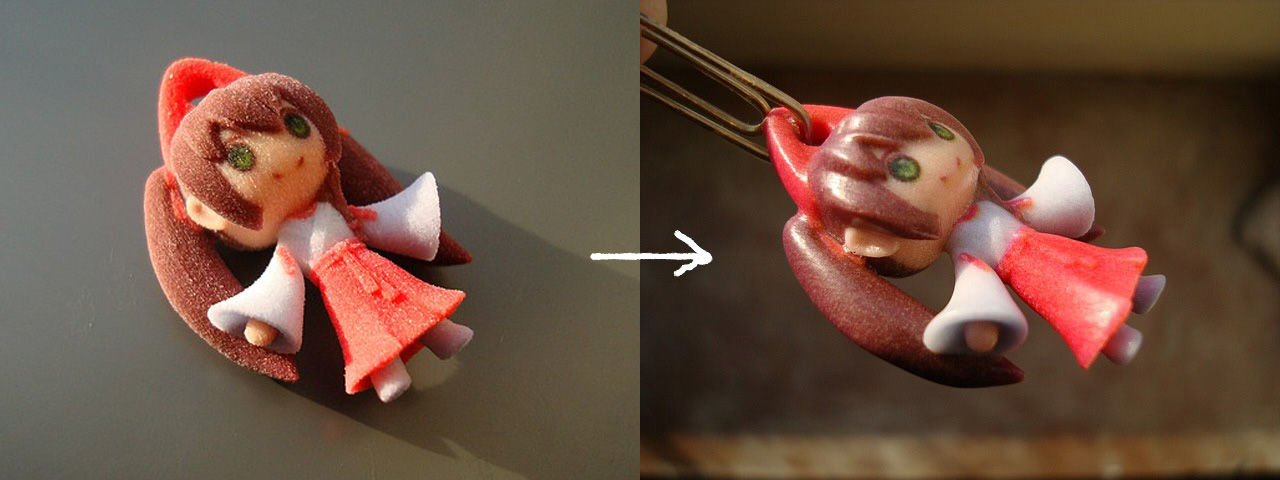

아래 이미지를 보시면 왼편이 3D출력 후 기본 상태이고, 오른편이 소형 조각기로 표면 처리 후 클리어 바니쉬 스프레이 도색 후의 상태입니다. 클립을 보시면 실제 크기(약 4~5cm)가 어느정도인지 가늠할 수 있습니다.

[ 이미지를 클릭하시면 더 큰 이미지를 보실 수 있습니다. ]

후작업의 과정은 크게 두 과정으로 나뉘게 됩니다.

첫번째는 사포 또는 소형 핸드 조각기를 이용한 표면 연마, 광택작업(Polishing)

두번째는 플라스틱 프라이머(Plastic Primer)와 클리어 바니쉬(Clear Varnish, ACRYL) 스프레이를 이용한 표면 코팅작업입니다.

[ 표면 연마, 광택 작업 ]

드레멜 300 또는 블랙앤데커 RTX 등 소형 핸드 조각기에 320방 짜리 마무리 연마버프(DREMEL 512S)를 장착하고 표면의 레이어가 눈에 띄지 않을 정도로 표면을 골고루 연마해 줍니다. 사실 '연마'라기 보다는 표면을 부드럽게(polishing) 해주는 정도로 이해하시는게 좋을 듯 합니다. 하지만 너무 힘들 많이 주거나 한 자리에 오래 머물러 있으면 그 부분의 마모도가 달라질 수 있으니 골고루 부드럽게 연마해 주어야 합니다.

만약 조각기가 없다면 약 320방 정도되는 사포로도 작업이 가능합니다. 손 사포질 후 더욱 고운 사포로 마감하면 부드러운 표면을 만들 수 있습니다. 하지만 굴곡부 등을 작업하기에는 조각기에 연마버프(스펀지 같은)가 상당히 유리합니다.

아래 이미지는 연마 전 모델의 모습입니다. 크기는 약 4~5cm로 손가락 두마디 정도입니다.

아래 사진들은 520S로 살짝만 연마한 후의 모습입니다.

연마 후의 또다른 모델들의 모습입니다.

[ 투명 프라이머와 바니쉬를 이용한 코팅 작업 ]

상기 스프레이는 독일 DUPLI사의 MOTIP 제품입니다. 국내에서는 구하기 힘든 제품이므로 비슷한 성분의 다른 제조사 스프레이를 사용하는 편이 나을 듯 합니다. 전체 도포 전에 반드시 샘플, 또는 보여지지 않는 부분에 먼저 테스트를 해보시기 바랍니다. 단, Full Color 고강도 석고에 사용되는 잉크는 수성잉크이므로 절대로 수성계열의 스프레이를 사용하면 안됩니다!

작업 단계로는

1. 1시간 정도 간격을 두고 3~4회 투명 플라스틱 프라이머 도포

- 한번에 너무 많이 도포하지 말고 표면 전체에 골고루 약간씩 도포해 줍니다.

- 처음에는 살짝 젖는 느낌이 나지만 여러차례 도포하더라도 금방 눈에 띄게 광이 나거나 하지 않습니다.

2. 2시간 정도 간격을 두고 4~5회 아크릴(ACRYL) 계열 투명 바니쉬 도포

- 역시 처음에는 표면에 큰 변화가 없지만 여러번 반복된 후에는 표면에 광이 날 정도가 됩니다.

이러한 표면 광택 코팅 작업은 Full Color 고강도 석고의 색상을 오래 유지하고, 수분으로부터 보호하는데 큰 효과가 있습니다.

셀프견적

셀프견적